- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Поглиблений аналіз LCD Mura: причини, механізми та стратегії покращення

На світовому ринку технологій відображення,LCD (рідкокристалічний дисплей)залишається основним вибором для споживчої електроніки, промислового керування, автомобільних дисплеїв та інших галузей завдяки своїй зрілій технології, стабільній продуктивності та високій економічній ефективності. Проте Mura (японський термін, що означає «нерівність»), поширений візуальний дефект у РК-продуктах, не лише серйозно впливає на однорідність екрана та взаємодію з користувачем, але також може призвести до суперечок щодо якості та втрати вартості під час зовнішніх торгових замовлень. Сьогодні ми заглибимося в його причини, принципи та рішення, щоб допомогти вам краще зрозуміти РК-дисплеї та надати кращий візуальний досвід користувачам у всьому світі.

Глибоке розуміння механізму формування Mura та створення повноцінної системи вдосконалення стали ключовими питаннями для індустрії дисплеїв для підвищення конкурентоспроможності продукції.

I. Основні причини LCD Mura: багатовимірна відстежуваність від виробництва до застосування

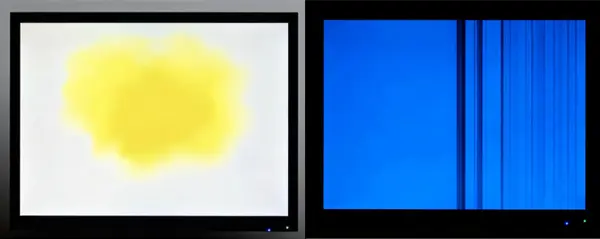

ЖК Мура проявляється відхиленням кольору, нерівномірною яскравістю або нерівномірними відхиленнями на екрані, які особливо помітні на монохроматичному фоні (особливо на білих і сірих екранах). Його причини проходять через весь процес виробництва продукту, транспортування, зберігання та термінального застосування.

(1) Прецизійні дефекти у виробничих процесах

Багатошарова структура РК-дисплея (зокрема підсвічування, рідкокристалічний шар, кольоровий фільтр, плівка для вирівнювання тощо) потребує десятків точних процесів. Навіть незначні відхилення в будь-якій ланці можуть викликати муру. Залишки забруднень через неадекватне очищення підкладки та відхилення в точності вирівнювання кольорового фільтра (відхилення ±1 мкм може вплинути на дисплей) спричинять дисбаланс піксельного співвідношення RGB; бульбашки або нерівномірне розміщення молекул під час ін’єкції рідкого кристала, а також проникнення вологи, спричинене недостатньою герметичністю герметика під час пакування, призведе до пошкодження оптичної консистенції рідкокристалічного шару; нерівномірний розподіл спейсерів (ключових компонентів, що контролюють проміжок між клітинами) безпосередньо призводить до аномального розриву клітин (товщина рідкокристалічної клітини), утворюючи яскраві або кольорові плями.

(2) Зовнішній вплив механічного та зовнішнього впливу

LCD модулідуже чутливі до зовнішніх впливів. Стискання та падіння під час транспортування або недостатній зазор під час складання всієї машини може призвести до зменшення зазору клітин під тиском — коли тиск високий, пропускна здатність трьох основних кольорів RGB значно знижується, утворюючи чорні плями; коли тиск помірний, пропускна здатність червоного та зеленого світла зменшується більш очевидно, тоді як синє світло є відносно помітним, що призводить до синіх плям. Крім того, середовища з високою температурою та вологістю прискорюють старіння молекул рідких кристалів і ослаблення продуктивності вирівнюючої плівки, тоді як електростатичний розряд (ESD) може пошкодити схему приводу, опосередковано викликаючи дефекти, подібні до Mura.

(3) Ненормальна продуктивність диска та матеріалів

Збої в ланцюзі приводу є важливою електричною причиною Mura. Короткі замиканняTFT (тонкоплівковий транзистор), окислення лінії або непостійний імпеданс призведе до порушень передачі сигналу, що призведе до ненормального контролю кольору відповідних пікселів. Також не можна ігнорувати дефекти матеріалу — пошкодження точкової матриці направляючої пластини підсвічування, місцеві відмінності пропускання поляризаторів або недостатня чистота рідкокристалічних матеріалів можуть посилюватися у видиму муру через оптичне перенесення.

II. Основний механізм формування Mura: синергетичний дисбаланс оптики та структури

Суть дисплея РК-дисплея полягає в процесі регулювання пропускання світла та поєднання кольорів шляхом управління відхиленням молекул рідкого кристала через електричні поля. Формування Mura є, по суті, збоєм цього синергічного механізму.

Під час нормальної роботи біле світло, випромінюване підсвічуванням, гомогенізується плівкою розсіювача, перетворюється на поляризоване світло в одному напрямку через поляризатор, потім відхиляється рідкокристалічним шаром, розділяється кольоровим фільтром і, нарешті, формує однорідні кольори. Коли Cell Gap змінюється через стиснення або нерівномірний розподіл спейсера, кут відхилення молекул рідкого кристала відхиляється від проектного значення, що призводить до аномального пропускання світла та стану поляризації — зменшення Cell Gap змінює оптичну різницю шляху, викликаючи дисбаланс у співвідношенні поглинання світла RGB різних довжин хвиль і формуючи девіацію кольору; збільшення Cell Gap може призвести до жовтуватого Mura.

Крім того, збої в схемі приводу викликають спотворення локального електричного поля, запобігаючи відхиленню молекул рідкого кристала відповідно до інструкцій, що призводить до яскравості або колірного контрасту між пікселем у цій області та навколишньою областю; проникнення домішок або вологи руйнує стабільність розташування молекул рідкого кристала, утворюючи нерегулярні області оптичного розсіювання, які виглядають як хмари або крапки Mura.

III. Стратегії систематичного вдосконалення: від контролю над джерелом до термінальної гарантії

Рішення Mura вимагає створення повноцінної системи «запобігання-виявлення-ремонт-оптимізації», що поєднує модернізацію виробничого процесу, посилення стандартів контролю якості та адаптацію сценарію застосування для досягнення якості замкнутого циклу.

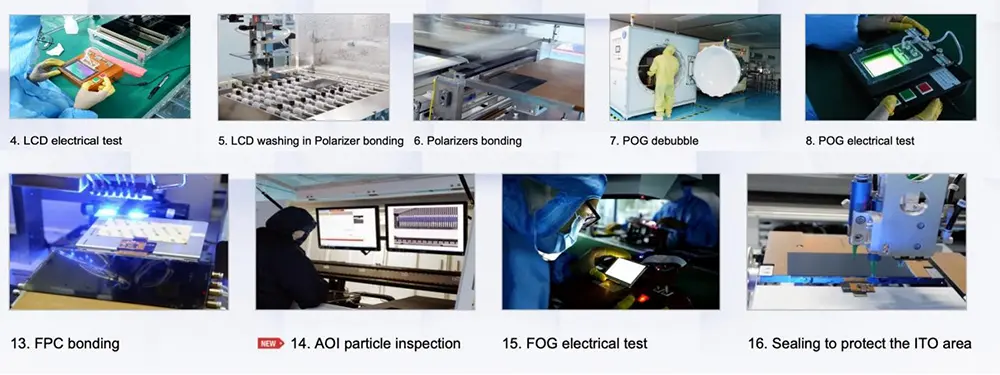

(1) Кінець виробництва: оптимізація процесу та запобігання джерелу

● Оновіть прецизійне виробниче обладнання: застосуйте високоточні системи очищення підкладки (такі як технологія плазмового очищення), щоб зменшити кількість залишків домішок, запровадьте обладнання для автоматичного вирівнювання кольорових фільтрів для контролю точності вирівнювання в межах ±0,5 мкм; оптимізувати процес введення рідких кристалів, щоб зменшити утворення бульбашок.

● Посилення внутрішнього контролю якості: розгортання систем перевірки машинного зору після ключових процесів у поєднанні з кількісним аналізом JND (Just Noticeable Difference) для досягнення точної ідентифікації дефектів Mura; провести 100% перевірку розподілу спейсерів і однорідності Cell Gap, щоб уникнути попадання дефектних продуктів у наступний процес.

● Оновіть контроль матеріалів: виберіть рідкокристалічні матеріали високої чистоти та високоякісні плівки для вирівнювання, фільтри, установіть механізми перевірки зразків матеріалів постачальника та усуньте проблеми партій, спричинені дефектами сировини.

(2) Ланцюг постачання: захист упаковки та транспортування

Для особливостей зовнішньоторговельних перевезень на великі відстані використовуйте антистатичну та протиздавлюючу буферну упаковку, додайте жорсткі захисні шари між модулями та пакувальними коробками, щоб уникнути зовнішнього впливу під час транспортування; контролюйте температуру та вологість середовища упаковки (рекомендовано 15-30 ℃, вологість 40%-60%), щоб запобігти проникненню вологи. У той же час оптимізуйте конструкцію конструкції під час складання всієї машини, щоб забезпечити розумний зазор у напрямку Z між РК-модулем і корпусом, уникаючи локальних перешкод і стиснення.

(3) Кінець терміналу: інструкції щодо застосування та післяпродажна підтримка

Надайте інструкції з використання РК-дисплеїв для закордонних клієнтів, роз’ясніть вимоги до адаптації до навколишнього середовища (уникайте високих температур і вологості, тримайтеся подалі від сильних електростатичних джерел); рекомендувати клієнтам використовувати м’які інструменти під час складання, щоб уникнути прямої екструзії екрану. Створіть механізм швидкого післяпродажного реагування, забезпечте технічний аналіз і підтримку повернення та обміну замовлень із проблемами Mura, а також зберіть відгуки терміналів, щоб оптимізувати дизайн продукту.

Висновок

СутьЖК Мурає результатом синергічного ефекту прецизійних оптичних систем і зовнішніх факторів. Його рішення базується не лише на технологічній модернізації, але й на встановленні повного ланцюжка контролю якості. У контексті дедалі жорсткішої конкуренції на світовому ринку дисплеїв безперервне зниження кількості дефектів Mura шляхом оптимізації процесів, точного виявлення та послуг повного циклу є основним шляхом для компаній, що займаються дисплеями, щоб підвищити конкурентоспроможність зовнішньої торгівлі та завоювати довіру клієнтів. Завдяки безперервному вдосконаленню технологій у нас є підстави вважати, що якість відображення РК-продуктів буде продовжувати прорив, забезпечуючи кращі візуальні враження для користувачів у всьому світі.